Produktionsfaktoreneinsatz :

I. Es werden als Rohstoffe verschiedene hochbelastbare Stahlbleche sowie

Stahldraht eingesetzt. Die Stahlbleche sind gerollt und haben eine Dicke von ca. 3 mm.

Die Breite der Bleche variiert und liegt zwischen ca. 6 mm für die Buchsen und ca. 80 mm für die Stanzteile. Der Draht hat

einen Durchmesser von ca. 7 mm. Ausserdem werden vorgefertigte Kettenschlösser

benötigt.

II. Die für den Produktionsprozess benötigten Maschinen sind mehrere

Stanzen, Richtmaschinen, Pressen sowohl für den Stahldraht als auch für das

Stahlblech, Magnetbänder für den Transport der Zwischenprodukte sowie

Trommeln zum Entgraten der Laschen. Ferner werden noch eine Scheibenkonstruktion

für das Sortieren der Laschen und zwei kombinierte Steck-Stanz-Maschine für

das Zusammenbauen der einzelnen Kettenglieder und die Endproduktion der Kette sowie

eine Zahnradkonstruktion zum ausrichten der fertigen Kette.

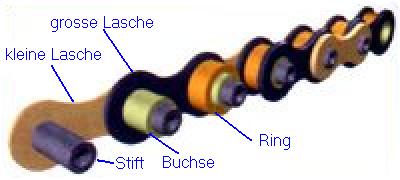

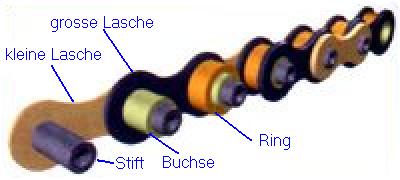

III. Die Halbfabrikate sind Buchsen, Ringe, Laschen, Stifte sowie die daraus

zusammengesetzten Kettenglieder.

IV. Der Personaleinsatz ist äußerst gering. Gebraucht werden Menschen nur

zum Wasseneinlassen in die Trommeln und zur

Materialbereitstellung sowohl für die Endproduktion, als auch für die Stanzen

( Stahlband, Draht ). Hinzu kommen Arbeiter für Wartung und Werkzeugtausch,

insgesamt nicht mehr als 2-3 Arbeiter für eine ganze Produktionsstrasse.

( Seitenanfang )

Funktionsbeschreibung einzelner Maschinen:

Die Richtmaschinen funktionieren für alle Rohmaterialien

auf die gleiche Weise. Das Material wird durch Rollen in eine gerade, fortlaufende

Form gezwungen, die dann für die weitere Verarbeitung geeignet ist. Dieses

Vorbearbeitete Material wird anschließend per Laufband direkt in die Stanzen

oder Formmaschinen geleitet.

|

|

| Eine Stanze produziert das erste Einzelteil, einen Ring. Dieser

wird in drei Arbeitsgängen hergestellt. Zuerst werden aus dem ca. 80 mm breiten

Stahlblech gleichzeitig mehrere Kappen nebeneinander gestanzt. Der Stempel hat bei

dieser Maschine eine besondere Form: Zusätzlich zum Schneidering hat dieser

Stempel einen Halbkugelförmigen Aufsatz, der zusammen mit einer Gegenform die

Teile gleich nach dem Entfernen vom Stahlblech in ihre Kappenform bringt. In den

nächsten beiden Arbeitsgängen werden die Kappen einzeln weitergestanzt. Der

Aufsatz wird im nächsten Arbeitsgang verkleinert und im dritten per Stanze ganz

entfernt. |

|

| Die zum zwischenzeitlichen Transport

benutzten Magnetbänder funktionieren, wie der Name schon sagt, mit

Magnetismus. Durch die elektromagnetischen Kräfte werden die Einzelteile am

Förderband gehalten, während sie zur nächsten Maschine befördert

werden. |

| Für die Produktion des zweiten Einzelteils, einer Buchse, wird eine

Presse benötigt. Dazu wird das gerichtete Stahlband per automatischem

Seitenschneider auf die richtige Länge gekürzt und in die Presse geschoben.

Mittels vier Formteilen ( siehe rechts ) wird in drei Schritten aus dem Blech eine

Buchse geformt. Zuerst wird mittels eines Dorns das Blechstück in eine

halbkreisförmige Gestalt gebracht. Dann bringen zwei weitere Formteile das

Stahlstück in eine annährend Ringform. Der Dorn schließt

schließlich den Kreis. |

|

| Für die letzten Einzelteile werden wiederum Stanzen

benutzt. Dazu werden in das Stahlband von ca. 80 mm Breite zuerst Löcher

gestanzt, dann jeweils um zwei dieser Löcher herum eine Lasche. Diese Laschen

werden in zwei unterschiedlichen Größen gestanzt, wobei der

Produktionsprozess derselbe bleibt. |

| In die zur Politur und zum Entgraten benutzten Trommeln wird

zusammen mit den Laschen Wasser und Sand gefüllt. Durch das beständige

Drehen der Trommel über 24 Stunden werden die Laschen vom Sand

reingeschliffen. |

Zum Aufsammeln der Laschen für den weiteren Produktionsprozess

werden diese auf eine rotierende Scheibe geschüttet. Über dieser

sind in regelmäßigen Abständen ca. 15 Metallstangen angebracht. Durch

die Rotation der Scheibe werden die Laschen nach und nach mit den Löchern auf

die Stangen gezwungen und so aufgesammelt.

( Seitenanfang ) |

Zuerst werden das gesamte Stahlband sowie der Draht gerichtet. Danach

werden die - noch von der Rolle kommenden - Stahlbleche gestanzt. Auch der Draht wird

auf eine Länge von ca. 24 mm zurechtgeschnitten und dann in einer Presse an

beiden Enden mittels eines Dorns ca 1,5 mm tief gestippt. Diese gestippten

Drahtstücke sind die Stifte.

Das Blech wird erstens zu Ringen gestanzt. (siehe Beschreibung

einzelner Maschinen) Durch die spezielle Form der Stanzen haben die Teile an der

Unterseite schon die Ringform, auf der Oberseite aber noch einen

halbkugelförmigen Aufsatz, der in zwei weiteren Arbeitsgänge entfernt wird.

Diese Einzelteile sind nach dem 3-Schritt-Stanzprozess sofort fertig und werden erst

beim Zusammenbau der Kette wieder benötigt. Die drei Arbeitsgänge werden

benötigt, um das Material nicht zu stark zu beanspruchen.

Zweitens werden aus dem Blech Laschen gemacht. Diese werden in zwei

Grössen produziert und haben eine an eine "8" erinnernde Form mit zwei

Löchern in den breitesten Punkten. Nach dem Stanzen werden die Laschen per

Magnetband zu einem Ofen gebracht, wo sie auf ca. 400°C erhitzt werden. Sofort

danach werden sie in einem Ölbad abgekühlt und wieder leicht erhitzt.

Dieser Vorgang dient dem Härten der Laschen. Nach der Hitzebehandlung

können sie weitaus größeren Drücken standhalten als vorher. Nach

dem Härten werden sie mit Sand und Wasser in den Trommeln poliert und entgratet.

Letztendlich kommt die Sortierung per drehender Scheibe. Die Stangen an der Scheibe

haben zwar eine statistisch geringe Chance, eine Lasche aufzuspießen, durch die

Menge der Laschen geschieht das Einsammeln aber recht schnell. Die Stangen mit den

Laschen werden anschließend manuell entfernt und in die Maschine zur Endmontage

montiert.

Bevor die Endmontage aber beginnen kann, muss nur noch das letzte Teil, die

Buchse, hergestellt werden. (siehe Beschreibung

einzelner Maschinen) Dazu wird das von einem automatischen Seitenschneider

geschnittene Stahlband in einer Presse in Ringform gepresst. Dies geschieht in drei

Arbeitsgängen, um das Material nicht zu überanspruchen. |

Nachdem alle Einzelteile vorgefertigt sind, können sie in einer kombinierten

Steck-Stanz-Maschine zusammengesetzt werden. Die großen Laschen werden

von Stangen einzeln in die Maschine geschoben. Dann werden eine Buchse und ein Ring

in / über jedes Loch gesteckt. Die Buchsen dienen zum Ausrichten der Glieder,

während die Ringe später die Belastung tragen müssen und deshalb

gestanzt werden. Danach wird eine zweite große Lasche auf das Zwischenprodukt

gesetzt. Diese noch losen Teile werden wieder auf Stangen gesammelt.

Jetzt werden die kleinen Laschen bereitgelegt. Danach werden die Stifte in deren

Löchern fixiert und die anderen noch losen Teile werden über den Stiften

auf die kleinen Laschen gesenkt. Dann wird noch eine zweite kleine Lasche auf jedes

Glied gesenkt und die Kette wird aus der Maschine in die letzte Stanze

geschoben. |

|

Abschließend werden die Stifte oben und unten gestanzt, um die

Kettenglieder dauerhaft zu verbinden. Diese Endloskette läuft über mehrere

Zahnräder, um die verkanteten Kettenglieder wieder gegeneinander läufig zu

machen. Dann wird sie auf die richtige Länge gekürzt und geölt. Jetzt

müssen nur noch die Kettenschlösser eingebaut werden, dann ist die Kette

fertig! Die Kettenschlösser sind folgendermaßen aufgebaut: Eine Lasche ist

mit zwei Stiften verschweißt, hat aber am oberen Ende der Stifte einen

halbkugelförmigen Kopf und darunter an jedem Stift eine 360°-ige Einkerbung.

In diese Einkerbung wird die Schnalle gesteckt, die die obere Lasche auf der Kette

hält, wenn das Kettenschloss eingebaut ist.

( Seitenanfang ) |

Marketingüberlegungen beim Absatz von

Fahrradketten:

Eine Fahrradkette hat eine Lebenszeit von ca. 1.000 - 2.500 gefahrenen Kilometern und

ist somit ein Verbschleißteil. Normale Radfahrer jedoch tauschen ihre Kette

normalerweise nicht in diesem Intervall aus, sondern erst bei Problemen. Diese tauchen

bei einer defekten Kette jedoch erst lange nach Beschädigungen an den

Laufblättern auf.

Bedingt durch die Tatsache, dass trotz des eigentlich nötigen Austausches kaum

letztere durchgeführt werden, kommt die Mehrheit der Radfahrer als direkte

Zielgruppe nicht in Betracht. Andererseits braucht jeder Radfahrer bei einem

Fahrradneuerwerb eine Kette. Damit ist als Absatzgruppe für Kettenhersteller

hauptsächlich das Fahrrad-produzierende Gewerbe von Interesse. Die Räder

werden häufig von Rahmenbauern montiert, die Komponenten wie Ketten hinzukaufen

müssen. Diese Gruppe muss als primärer Absatzmarkt aggressiv umworben

werden.

Obwohl die Fahrradneukäufe seit Jahrensteigen, sollten sich Kettenproduzenten mit

langfristigen Verträgen nur um den Absatz ihrer produzierten Ketten bemühen

und nicht auf eine höhere Produktion setzen. Neue Produktionsstrassen erfordern

einen großen Kapitalaufwand und sind in der Produktionsmenge relativ unflexibel,

da sie ohne großen Personaleinsatz nicht auf Schicht- sondern Dauerbetrieb

ausgelegt sind. Ein tägliches hoch- und herunterfahren wäre wenig

effizient.

Ein sekundärer Absatzmarkt könnten halb-professionelle Radfahrer sein. Diese

tätigen größere Investitionen in Fahrradgüter und achten auch auf

Dinge wie Verschleiß. Diese Zielgruppe könnte eine kleinere Kettenfirma

durch hohe Qualität und Kundendienst auch zu erreichen versuchen. Für

größere Firmen ist dieser Markt zweifellos auch interessant, verliert anhand

der abzusetzenden Mengen aber an Bedeutung im Vergleich zu Fahrradneukäufen.

Werkstätten werden aufgrund der oben erwähnten geringen Austauschrate

für Ketten nur eine tertiäre Rolle als Absatzgruppe spielen, da

halb-professionelle Radfahrer Reparaturen nach Möglichkeit selbst vornehmen.

Die Unternehmen können sich durch langfristige Verträge mit Fahrradfabriken

eine festgelegte Abnahmezahl zusichern lassen und dadurch Planungssicherheit erhalten.

Sie verlieren dadurch jedoch die Chance, an Preissteigerungen teil zu nehmen und

erhalten bei Großabnehmern geringere Preise für ihre Produkte.

Die Alternative ist eine Spezialisierung auf Qualitätsprodukte für den

Endverbraucher. Die Absatzmöglichkeiten hier sind geringer und das Risiko eines

Preisverfalls ist erhöht, aber der Produzent erhält grundsätzlich

höhere Preise für seine Produkte.

( Seitenanfang )

|